Les pièces en plastique constituent la majeure partie de tous les produits manufacturés comme l’automobile, le mobilier, l’électroménager… Dans la plupart des cas, ces pièces varient au millimètre près, imposant des techniques de moulage avancées. Mais connaissez-vous les étapes essentielles qui permettent au plastique de passer de sa forme de caoutchouc aux produits finis ? Pour cela, il faut découvrir une technique employée depuis longtemps, mais qui ne cesse d’évoluer de jour en jour. Il s’agit du moulage par injection plastique.

Le principe de fonctionnement du moulage par injection

En général, le moulage par injection plastique concerne la fabrication de pièces en plastiques. Elles sont créées en pièces uniques ou en série, selon le cas et surtout selon la demande du client. Le principe est simple : il s’agit de fondre des matières thermoplastiques dans un moule à haute pression. Dans la plupart des cas, les matières thermoplastiques sont sous forme de granulés. La chaleur et la haute pression leur donnent une forme liquide. C’est sous cette forme qu’elle est injectée dans un moule qui va lui donner la forme voulue. En dernier lieu, il faut attendre que la matière refroidisse et se solidifie avant de l’enlever. Il s’agit d’un principe simple, mais qui résulte de plusieurs années d’études et de rénovation. Néanmoins, cliquez ici pour en savoir plus et découvrir plus d’informations sur le sujet.

Quelles sont les étapes clés du moulage par injection ?

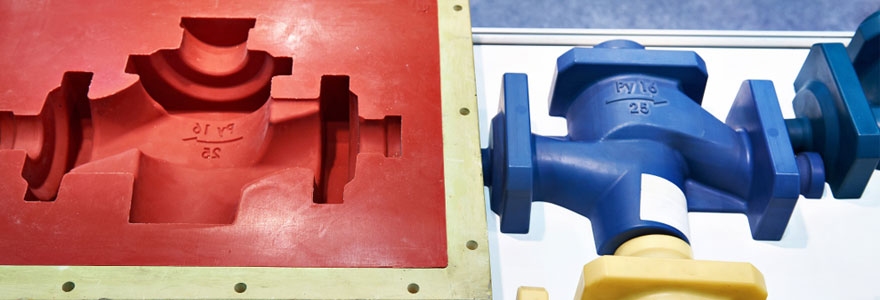

Méthode à la pointe de la technologie, le moulage nécessite de suivre quelques étapes essentielles avant de pouvoir réaliser une pièce parfaite. Pour commencer, vous devez construire le moule en question. C’est une étape essentielle car c’est d'elle que dépend la suite de la fabrication. Avant l’usinage, vous devrez établir avec précision la forme de la pièce. En général, le moule est constitué en deux parties et la forme doit permettre une éjection facile et rapide du produit fini. Vous devez ensuite placer le moule sur une machine qui permet de réaliser une presse à injection. La modélisation de ces moules demande un certain temps, car la moindre erreur peut détruire tout un lot de commandes. Une fois le moule installé, les granulés sont chauffés pour les ramollir et les transformer en liquide. L’étape suivante et qui donne le nom au procédé est l’injection à haute pression de ces granulés fondus dans le moule. Il ne reste plus qu’à laisser refroidir le tout avec un système de refroidissement et d’éjecter le produit fini.

Les applications possibles du moulage par injection

La première application du moule d’injection est la fabrication de pièces en plastiques pour différents produits manufacturés. Néanmoins, avec le développement de nouvelles technologies notamment avec les impressions en 3D, plusieurs applications sont possibles avec le moulage par injection. En effet, depuis quelques années, des études visant à fabriquer des prothèses ont vu naître de nombreuses prouesses dans l’usinage médical. Avec cette approche, il est maintenant possible de fabriquer de nombreuses pièces médicales. En fait, ces dernières demandent parfois des mesures chirurgicales et avec le moulage par injection, il est possible d’en fabriquer en grandes quantités. De plus, pour éviter des pertes au sein des usines de moulages de pièces, un nouveau procédé a vu le jour. Il s’agit des logiciels de rhéologie. Ils permettent une simulation complète de chaque cycle d’injection. Avec ce logiciel, les ingénieurs peuvent construire des moules avec précision et évitent ainsi que des lots entiers soient détruits. Par ailleurs, le logiciel est programmable selon les besoins des clients. Cependant, cette nouvelle technique n’en est qu’à ses débuts, et mérite amplement d’être étudiée et de recevoir les modifications nécessaires en fonction des technologies.